ÖRTÜLÜ ELEKTROD ARK KAYNAĞI

Örtülü elektrod ark kaynağı, kaynak için gerekli ısının, örtü kaplı tükenen bir elektrod ile iş parçası arasında oluşan ark sayesinde ortaya çıktığı, elle yapılan bir ark kaynak yöntemdir. Elektrodun ucu, kaynak banyosu, ark ve iş parçasının kaynağa yakın bölgeleri, atmosferin zararlı etkilerinden örtü maddesinin yanması ve ayrışması ile oluşan gazlar tarafından korunur. Ergimiş örtü maddesinin oluşturduğu cüruf kaynak banyosundaki ergimiş kaynak metali için ek bir koruma sağlar. İlave metal (dolgu metali), tükenen elektrodun çekirdek telinden ve bazı elektrodlarda da elektrod örtüsündeki metal tozları tarafından sağlanır.

Örtülü elektrod ark kaynağı sahip olduğu avantajları nedeniyle metallerin birleştirilmesinde en çok kullanılan kaynak yöntemidir.

Avantajları

1. Örtülü elektrod ark kaynağı açık ve kapalı alanlarda uygulanabilir.

2. Elektrod ile ulaşılabilen her noktada ve pozisyonda kaynak yapmak mümkündür.

3. Diğer kaynak yöntemleri ile ulaşılamayan dar ve sınırlı alanlarda kaynak yapmak mümkündür.

4. Kaynak makinesinin güç kaynağı uçları uzatılabildiği için uzak mesafedeki bağlantılarda kaynak yapılabilir.

5. Kaynak ekipmanları hafif ve taşınabilir.

6. Pek çok malzemenin kimyasal ve mekanik özelliklerini karşılayacak örtülü elektrod türü mevcuttur. Bu nedenle kaynaklı birleştirmeler de ana malzemenin sahip olduğu özelliklere sahip olabilir.

Dezavantajları

1. Örtülü elektrod ark kaynağının metal yığma hızı ve verimliliği pek çok ark kaynak yönteminden düşüktür. Elektrodlar belli boylarda kesik çubuklar şeklindedir, bu nedenle her elektrod tükendiğinde kaynağı durdurmak gerekir.

2. Her kaynak pasosu sonrasında kaynak metali üzerinde oluşan cürufu temizlemek gerekir.

GAZALTI KAYNAĞI

Gazaltı kaynağı, kaynak için gerekli ısının, tükenen bir elektrod ile iş parçası arasında oluşan ark sayesinde ortaya çıktığı bir ark kaynak yöntemdir. Kaynak bölgesine sürekli şekilde beslenen (sürülen), masif haldeki tel elektrod ergiyerek tükendikçe kaynak metalini oluşturur. Elektrod, kaynak banyosu, ark ve iş parçasının kaynağa yakın bölgeleri, atmosferin zararlı etkilerinden kaynak torcundan gelen gaz veya karışım gazlar tarafından korunur. Gaz, kaynak bölgesini tam olarak koruyabilmelidir, aksi taktirde çok küçük bir hava girişi dahi kaynak metalinde hataya neden olur.

Avantajları

1. Gazaltı kaynağı örtülü elektrod ark kaynağına göre aşağıdaki sebeplerden dolayı daha hızlı bir kaynak yöntemidir.

* Tel şeklindeki kaynak elektrodu kaynak bölgesine sürekli beslendiği için kaynakçı örtülü elektrod ark kaynak yönteminde olduğu gibitükenen elektrodu değiştirmek için kaynağı durdurmak zorunda değildir.

* Cüruf oluşmadığı için örtülü elektrodlardaki gibi her paso sonrası cüruf temizliği işlemi yoktur ve kaynak metalinde cüruf kalıntısı oluşmariski olmadığından, daha kaliteli kaynaklar elde edilir.

* Örtülü elektrod ark kaynağına göre daha düşük çaplı elektrodlar kullanıldığından, aynı akım aralığında yüksek akım yoğunluğuna ve yüksek metal yığma hızına sahiptir.

2. Gazaltı kaynağı ile elde edilen kaynak metali düşük hidrojen miktarına sahiptir, bu özellikle sertleşme özelliğine sahip çeliklerde önemlidir.

3. Gazaltı kaynağında derin nüfuziyet sağlanabildiği için bazen küçük köşe kaynakları yapmaya izin verir ve örtülü elektrod ark kaynağına göre daha düzgün bir kök penetrasyonu sağlar.

4. İnce malzemeler çoğunlukla TIG kaynak yöntemi ile ilave metal kullanarak veya kullanmadan birleştirilse de, gazaltı kaynağı ince malzemelerin kaynağına örtülü elektrod ark kaynağından daha iyi sonuç verir.

5. Hem yarı otomatik hem de tam otomatik kaynak sistemlerinde kullanıma çok uygundur.

Dezavantajları

1. Gazaltı kaynak ekipmanları, örtülü elektrod ark kaynağı ekipmanlarına göre daha karmaşık, daha pahalı ve taşınması daha zordur.

2. Gazaltı kaynak torcu iş parçasına yakın olması gerektiği için örtülü elektrod ark kaynağı gibi ulaşılması zor alanlarda kaynak yapmak kolay değildir.

3. Sertleşme özelliği olan çeliklerde gazaltı kaynağı ile yapılan kaynak birleştirmeleri çatlamaya daha eğilimlidir çünkü, örtülü elektrod ark kaynağında olduğu gibi kaynak metalininin soğuma hızını düşüren bir cüruf tabakası yoktur.

4. Gazaltı kaynağı, gaz korumasını kaynak bölgesinden uzaklaştırabilecek hava akımlarına karşı ek bir koruma gerektirir. Bu nedenle, örtülü elektrod ark kaynağına göre açık alanlarda kaynak yapmaya uygun değildir.

ÖZLÜ TELLE ARK KAYNAĞI

Özlü telle ark kaynağı, kaynak için gerekli ısının, tükenen bir özlü tel elektrod ile iş parçası arasında oluşan ark sayesinde ortaya çıktığı bir ark kaynak yöntemdir. Ark ve kaynak bölgesini koruma işlevi özlü tel içindeki öz maddesinin yanması ve ayrışması sonucunda oluşan gazlar tarafından veya gazaltı kaynağındaki gibi dıştan beslenen bir koruyucu gaz tarafından gerçekleştirilir. Kendinden korumalı olan (açık-ark özlü kaynak telleri) kaynak işlemini ise daha çok örtülü elektrod kaynak yöntemindeki gaz korumasına benzer. Örtülü elektrodların üzerindeki örtü maddesi elektrodların düz çubuklar olarak üretilmesine ve boy kısıtlamasına neden olur. Özlü tellerde ise bu örtü maddesi boru şeklindeki tel elektrodun içinde olduğu için makaralara sarılı tel şeklinde üretilir ve sürekli kaynak bölgesine beslenebilir.

Bu kaynak yöntemi, hem yarı otomatik hem de otomatik kaynak sistemlerinde uygulanabilir.

Özlü telle ark kaynağının dezavantajı, kaynak dikişi üzerinde örtülü elektrod ark kaynağında olduğu gibi ama biraz daha ince bir cüruf tabakasının oluşmasıdır. Fakat, şu an cüruf temizliğine ihtiyaç olmayan veya cüruf oluşturmayan pek çok özlü tel elektrod türü üretilmektedir.

TIG KAYNAĞI

TIG kaynağı, kaynak için gerekli ısının, tükenmeyen bir elektrod (tungsten elektrod) ile iş parçası arasında oluşan ark sayesinde ortaya çıktığı bir ark kaynak yöntemdir. Elektrod, kaynak banyosu, ark ve iş parçasının kaynağa yakın bölgeleri, atmosferin zararlı etkilerinden kaynak torcundan gelen gaz veya karışım gazlar tarafından korunur. Gaz, kaynak bölgesini tam olarak koruyabilmelidir, aksi taktirde çok küçük bir hava girişi dahi kaynak metalinde hataya neden olur.

Avantajları

1. TIG kaynağı, sürekli bir kaynak dikişi yapmak, aralıklarla kaynak yapmak ve punto kaynağı yapmak için hem elle, hem de otomatik kaynak sistemleri ile uygulanabilir.

2. Elektrod tükenmediği için ana metalin ergitilmesiyle veya ilave bir kaynak metali kullanarak kaynak yapılır.

3. Her pozisyonda kaynak yapılabilir ve özellikle ince malzemelerin kaynağına çok uygundur.

4. Kök paso kaynaklarında yüksek nüfuziyetli ve gözeneksiz kaynaklar verir.

5. Isı girdisi kaynak bölgesine konsantre olduğu için iş parçasında deformasyon düşük olur.

6. Düzgün kaynak dikişi verir ve kaynak dikişini temizlemeye gerek yoktur.

Dezavantajları

1. TIG kaynağının metal yığma hızı diğer ark kaynak yöntemlerine göre düşüktür.

2. Kalın kesitli malzemelerin kaynağında ekonomik bir yöntem değildir.

TOZALTI KAYNAĞI

Tozaltı kaynağı, kaynak için gerekli ısının, tükenen elektrod (veya elektrodlar) ile iş parçası arasında oluşan ark (veya arklar) sayesinde ortaya çıktığı bir ark kaynak yöntemidir. Ark bölgesi kaynak tozu tabakası ile, kaynak metali ve kaynağa yakın ana metal de ergiyen kaynak tozu (cüruf) ve kaynak dikişi tar afından korunur. Tozaltı kaynağında elektrik arktan ve ergimiş metal ile ergimiş cüruftan oluşan kaynak banyosundan geçer. Ark ısısı elektrodu, kaynak tozunu ve ana metali ergiterek kaynak ağzını dolduran kaynak banyosunu oluşturur. Koruyucu görevi yapan kaynak tozu ayrıca kaynak banyosu ile reaksiyona girerek kaynak metalini deokside eder. Alaşımlı çelikleri kaynak yaparken kullanılan kaynak tozlarında, kaynak metalinin kimyasal kompozisyonunu dengeleyen alaşım elementleri bulunabilir. Tozaltı kaynağı otomatik bir kaynak yöntemidir. Bazı tozaltı kaynak uygulamalarında iki veya daha fazla elektrod aynı anda kaynak ağzına sürülebilir. Elektrodlar yan yana (twin arc) kaynak banyosuna sürülebilir veya kaynak banyolarının birbirinden bağımsız katılaşmasını sağlayacak kadar uzaklıkta, arka arkaya sürülerek yüksek kaynak hızı ve yüksek metal yığma hızına ulaşılabilir.

Avantajları

1. Düz ve silindirik parçaların kaynağında, her kalınlık ve boyuttaki boruların kaynaklarında ve sert dolgu kaynaklarında kullanılabilen yüksek kaynak hızına ve yüksek metal yığma hızına sahip bir yöntemdir.

2. Hatasız ve yüksek mekanik dayanımlı kaynak dikişleri verir.

3. Kaynak esnasında sıçrama olmaz ve ark ısınları görünmez bu nedenle kaynak operatörü için gereken koruma daha azdır.

4. Diğer yöntemlere göre kaynak ağzı açılarını kaynak yapmak mümkündür.

5. Tozaltı kaynağı kapalı ve açık alanlarda uygulanabilir.

Dezavantajları

1. Tozaltı kaynak tozları havadan nem almaya eğilimlidir, bu da kaynakta gözeneğe neden olur.

2. Yüksek kalitede kaynaklar elde edebilmek için ana metal düz, düzgün olmalı, ana metal yüzeyinde yağ, pas ve diğer kirlilikler olmamalıdır. 3. Cüruf kaynak dikişi üzerinden temizlenmelidir, bu bazı uygulamalarda zor bir işlem olabilir. Çok pasolu kaynaklarda, kaynak dikişine cürüf kalıntısı olmaması için cüruf her paso sonrası temizlenmelidir.

4. Tozaltı kaynağı 5 mm’den ince malzemelerde yanma yapabileceği için genellikle uygun değildir.

5. Yöntem özel bazı uygulamalar hariç, düz, yatay pozisyondaki alın kaynakları ve köşe kaynakları için uygundur.

6. Her metal ve alaşım için uygulanabilen bir yöntem değildir.

|

|

|

|

|

|

|

TOZ ALTI KAYNAĞI

|

|

GAZ ALTI KAYNAĞI

|

Toz Tüketimi

|

|

|

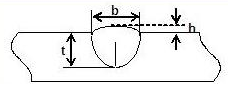

Nüfuziyet

t (mm)

|

Dikiş Genişliği

b (mm)

|

Dikiş Yüksekliği

h (mm)

|

|

Akım şiddeti I (A)

|

arttıkça

|

artar

|

artar

|

artar

|

değişmez

|

|

Tel sürme hızı v (m/dk)

|

arttıkça

|

artar

|

artar

|

artar

|

değişmez

|

|

Ark gerilimi U (V)

|

arttıkça

|

azalır

|

artar

|

azalır

|

artar

|

|

Elektrod çapı (mm)

|

arttıkça

|

azalır

|

artar

|

artar

|

artar

|

|

Kaynak hızı (m/dk)

|

arttıkça

|

azalır

|

azalır

|

azalır

|

azalır

|

|

Akım cinsi/kutuplama

|

DC (+)

|

artar

|

azalır

|

azalır

|

azalır

|

|

DC (-)

|

azalır

|

artar

|

artar

|

artar

|

|

Serbest tel boyu (mm)

|

arttıkça

|

azalır

|

artar

|

artar

|

artar

|

|

Toz tane boyu

|

arttıkça

|

azalır

|

artar

|

azalır

|

artar

|

|